Виды металлообрабатывающего оборудования

О чем эта статья

ГК «Финвал» оснащает промышленные предприятия современным металлообрабатывающим оборудованием, технологической оснасткой и инструментом.

Фундаментальные знания рынка промышленного оборудования и инструмента, накопленные специалистами компании за 30 лет успешной работы, позволяют эффективно реализовывать высокотехнологичные проекты в ключевых отраслях промышленности: авиационной, аэрокосмической, нефтегазовой, энергетической, медицинской, а также автомобиле- и судостроении.

В зависимости от типа выполняемых работ металлообрабатывающее оборудование делится на несколько видов.

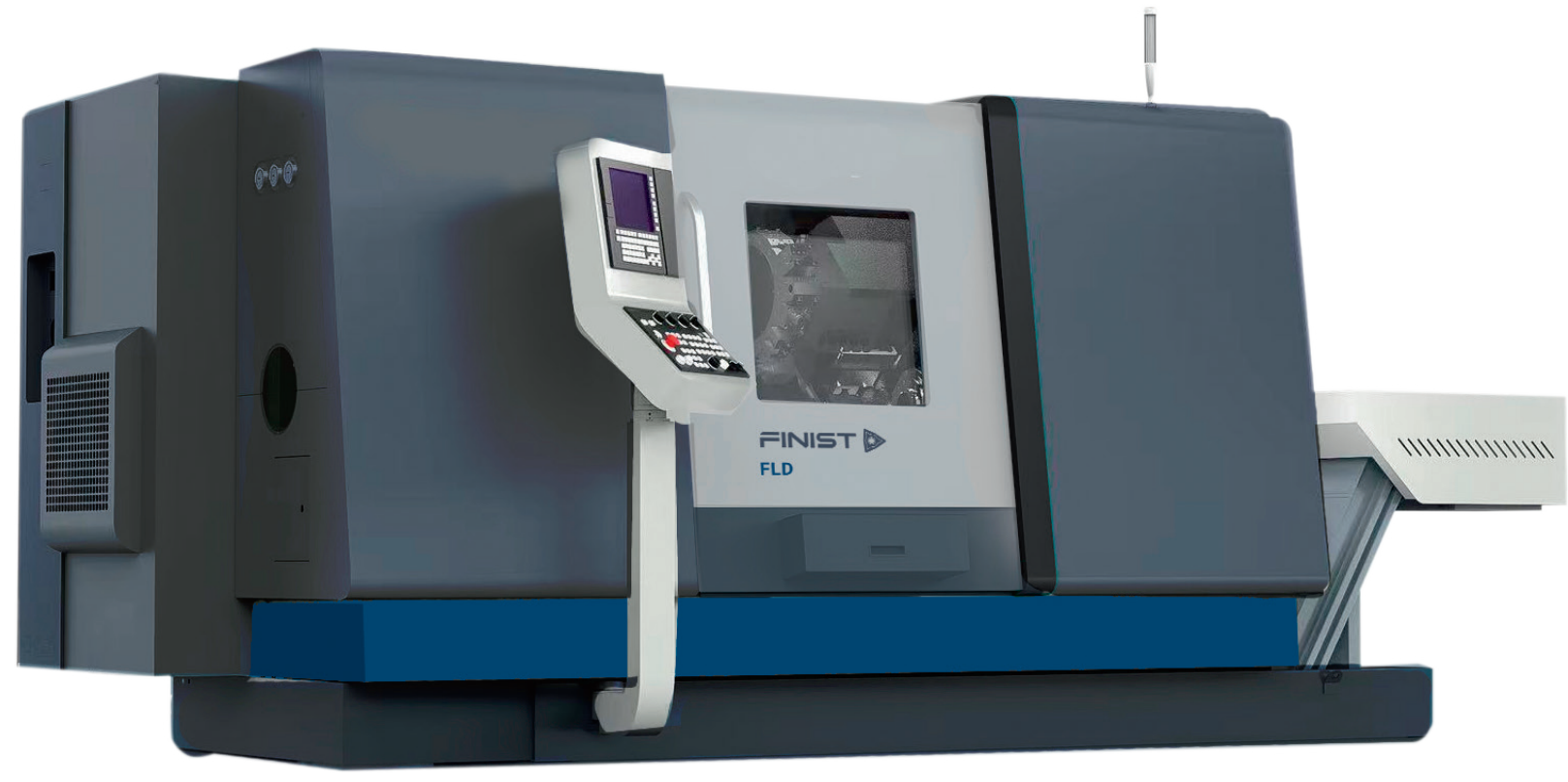

Токарное — в шпинделе которого закрепляется заготовка. Применяется для изготовления деталей сложной формы, симметричных относительно оси вращения.

Резцы срезают слой металла по наружным, внутренним поверхностям, а также торцу. Можно высверлить и расточить центральное отверстие, нарезать внутреннюю или внешнюю резьбу.

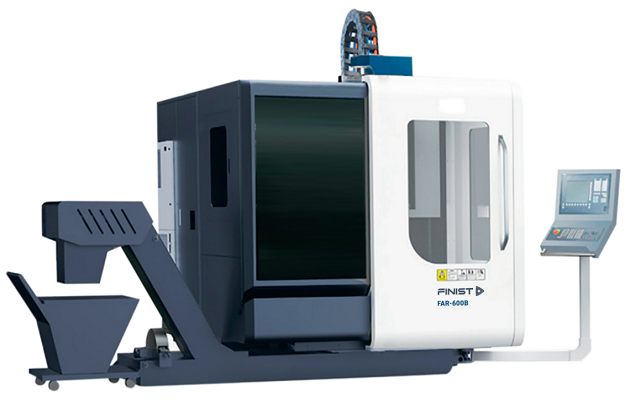

Фрезерное — в шпинделе которого закрепляется инструмент: фрезы, свёрла, зенкеры, развёртки.

Инструмент перемещается относительно детали по нескольким осям, образуя детали корпусного типа.

Зубообрабатывающее — необходимо для производства зубчатых колес.

Делится на зубофрезерные, зубодолбежные, а также зубошлифовальные станки.

- Кузнечно-прессовое — предназначено для ковки, рубки, штамповки, гибки или прессования заготовок.

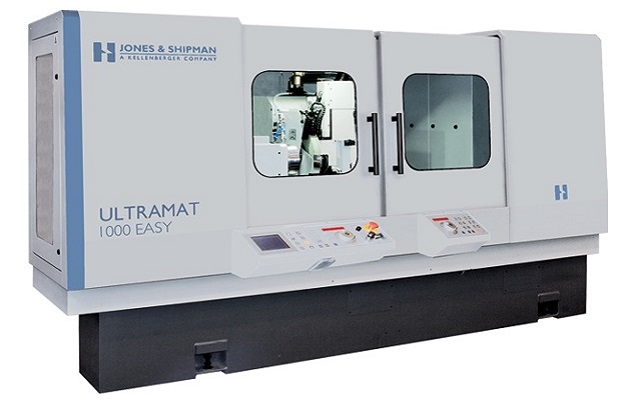

Шлифовальное — предназначено для финишной обработки поверхностей: получения окончательного размера, придания необходимой шероховатости и формы.

Инструментом здесь служат круги, образованные соединёнными друг с другом частицами твёрдого абразивного материала.

Листообрабатывающее — предназначено для штамповки, гибки, разрезания тонколистовых заготовок.

Преимуществами этой технологии являются быстрота и точность размеров изделий.

- Термообрабатывающее — обработка металлических заготовок производится с использованием высоких температур для придания деталям твёрдости и особых свойств поверхности.

- Электроэрозионное — применяется для резки металла с помощью электрической дуги, возникающей между заготовкой и электродом.

Сегодня партнерами ГК «Финвал» являются более 500 российских и мировых производителей оборудования и инструмента. Постоянно в наличии на складе (площадью свыше 5 000 кв.м) имеются более 100 единиц различного типа оборудования. Они представлены в нашем каталоге.

Закажите бесплатную консультацию с нашим менеджером по подбору оборудования!

Классификация металлообрабатывающего оборудования по параметрам

Металлообрабатывающее оборудование имеет большое количество параметров: виды работы, конструкция, тип управления, точность и т.д.

1. Степень универсальности

- универсальные — такие станки и позволяют изготавливать изделия разных размеров и формы в широком диапазоне;

- специализированные — необходимы при производстве серийной продукции, когда габариты деталей и характер работ может незначительно различаться;

- специальные — рассчитаны на массовое производство изделий одинаковых габаритов, выполнения определённой задачи с максимальной производительностью и повторяемостью результата.

2. Точность

Показатель точности в соответствии с требованиями ГОСТ обозначается буквенно:

- нормальная (Н);

- повышенная (П);

- высокая (В);

- особо высокая (А);

- мастер-станки (С).

Для эффективного выбора оборудования, соответствующего точности обрабатываемых деталей, необходимо помнить, что себестоимость изготовления станков по мере повышения класса точности значительно возрастает. Кроме того, станки классов А и С предъявляют особые требования к окружающим условиям и среде работы.

3. Масса

В зависимости от веса станков принято разделение на:

- легкие (до 1 тонны);

- средние (до 10 тонн);

- крупные (до 30 тонн);

- тяжелые (до 100 тонн);

- особо тяжелые (более 100 тонн).

Более массивные станки позволяют обрабатывать крупные детали и обеспечивать тяжёлые условия резания металла, но также предъявляют особые требования к фундаменту места расположения.

4. Уровни автоматизации

По степени автоматизации металлообрабатывающие станки могут быть четырех типов.

- Ручные. Человек управляет всеми процессами: настройкой оборудования, подготовкой деталей, размещением заготовок, управлением рабочих органов станка.

- Полуавтоматы. Часть механизмов в таких станках работает автоматически, остальные требуют внимания и контроля мастера.

- Автоматы. Функционирует самостоятельно. Оператору лишь нужно изначально настроить алгоритм для подвижных механизмов. Такие станки незаменимы при серийном производстве.

-

Станки с ЧПУ (числовое программное управление). Для такого оборудования пишется программа, которая запускает рабочие процессы. Станки работают самостоятельно, способны выполнять сложные манипуляции, закладывать и выгружать детали.

Оборудование с ЧПУ сегодня являются самым востребованным, поскольку позволяет решать сразу несколько задач и значительно автоматизировать процесс, повысить точность, производительность и повторяемость, упрощает обслуживание.

Развитие новых технологий позволяет постоянно совершенствовать промышленное оборудование. Производители непрерывно работают над улучшением основных функций, таких как:

- Производительность — крайне важный фактор, от которого зависит в конечном итоге прибыль предприятия. Производительность повышается благодаря увеличению скорости работы станков и повышению уровня автоматизации.

- Точность. Изготовители станков улучшают механизмы, чтобы сократить количество бракованных изделий. Современные станки способны сами контролировать основные характеристики и получаемые размеры, проводить необходимую коррекцию.

- Надежность. Продолжительность срока службы оборудования в конечном итоге отражается на стоимости продукции и прибыли предприятия.